Jarenlang vormde onze Heidelberg-pers de ruggengraat van onze drukkerij – betrouwbaar, robuust en perfect voor het verwerken van grote oplagen die onze kernactiviteiten draaiende houden. Maar de laatste tijd is de markt aan het veranderen: klanten willen meer flexibiliteit, maatwerk en kleinere oplages dan ooit tevoren. Het toevoegen van een nieuwe Konica Minolta-pers gaat niet om het vervangen van de Heidelberg – het gaat om het opvullen van gaten die we niet konden negeren. Eerlijk gezegd waren er drie redenen waarom deze beslissing een no-brainer was: de toename van verpakkingen voor kleine partijen verzoeken, de verrassend gebruiksvriendelijke gebruikershandleidingen, en een gestroomlijnde installatiehandleiding waardoor de downtime tot een minimum beperkt bleef.

Laten we eerlijk zijn: onze Heidelberg is een werkpaard voor grote opdrachten. 10.000+ dozen bedrukken? Het is snel, consistent en kosteneffectief. Maar het afgelopen jaar vroegen klanten na klanten om oplages van 500, 300 en zelfs 100 dozen op maat: ambachtelijke koffiemerken die nieuwe smaken testten, exclusieve huidverzorgingslijnen die limited editions lanceerden, lokale bakkerijen die unieke verpakkingen nodig hadden voor bruiloften. De Heidelberg was daar gewoon niet voor gebouwd.

Het wisselen van stansen, het aanpassen van kleurprofielen en het kalibreren voor kleine oplages duurde een eeuwigheid – alleen al het instellen kon een halve dag in beslag nemen, en de verspilling (misdrukken, testruns) maakte kleine orders nauwelijks rendabel. Het was frustrerend voor ons en voor klanten die snelle doorlooptijden nodig hadden. Maar de Konica Minolta? Die is ontworpen voor precies dit scenario. Snelwisselonderdelen verkorten de insteltijd met 40% en de printer behoudt de kleur perfect, zelfs bij oplages van slechts 100 stuks. Onlangs hebben we 300 handgetekende chocoladedoosjes in 8 uur geproduceerd – iets wat op de Heidelberg 16 uur had geduurd, met veel minder papierverspilling. Eindelijk kunnen we 'ja' zeggen tegen aanvragen voor kleine oplages zonder dat dit ten koste gaat van de marges.

Een pers is alleen nuttig als je team ermee overweg kan – en laten we het even hebben over de gebruikershandleiding van Heidelberg. Die is dik, technisch en vol jargon dat aanvoelt alsof het geschreven is voor technici, niet voor drukkers. Het trainen van een nieuwe medewerker bij Heidelberg duurde vroeger 4 tot 6 weken; zelfs ervaren medewerkers bladerden 20 minuten door pagina's om een simpele kleurfout op te lossen. Tijdens piekperiodes betekende die vertraging het missen van deadlines of kostbare fouten.

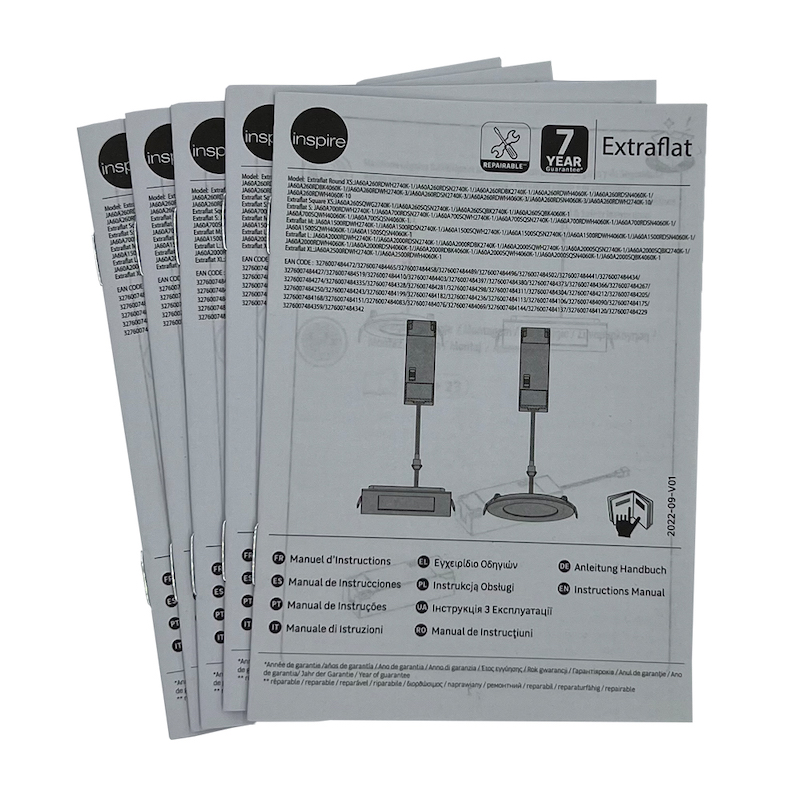

Konica Minolta's gebruikershandleiding is een game-changer. Het is geen lappen tekst – er zijn stapsgewijze diagrammen, links naar korte videotutorials (zodat je kunt kijken in plaats van lezen) en vereenvoudigde workflows voor veelvoorkomende taken (zoals het instellen van kleine batches). Nieuwe medewerkers hadden de basisfuncties binnen een week onder de knie en in week twee konden ze zelfstandig kleine batches verwerken. De sectie 'Probleemoplossing' wijst zelfs op problemen die specifiek zijn voor kleine oplages – zoals kleurinconsistentie bij afdrukken in kleine oplages – zodat we geen tijd hoeven te verspillen met gissen. Het is verfrissend om een handleiding te hebben die is ontworpen voor hoe we daadwerkelijk werken, niet voor hoe engineers denken dat we werken. zou moeten werk.

We zagen op tegen de installatie van een nieuwe pers – de vorige keer (met de Heidelberg) was de installatiehandleiding op zijn best vaag. Er werd geen exacte vloeroppervlakte, stroomverbruik of voorbereiding voor de installatie gespecificeerd. Uiteindelijk hebben we de werkplaats halverwege de installatie omgebouwd, wat alles met drie weken vertraagde en onze productieplanning in de war gooide. Deze keer hoopten we op beterschap – en Konica Minolta heeft het waargemaakt.

Hun installatiehandleiding elk detail werd gedetailleerd beschreven: 30 vierkante meter vloeroppervlak, 220V/30A stroom, zelfs het exacte type persluchtaansluiting dat we nodig hadden. Het bevatte een dag-tot-dag planning, zodat we de installatie tijdens nachtdiensten (wanneer de Heidelberg niet draaide) konden plannen om verstoring te voorkomen. Van het uitpakken tot de volledige kalibratie duurde het hele proces 5 dagen – geen verrassingen, geen last-minute oplossingen. De handleiding bevatte zelfs checklists voor na de installatie om te controleren of de pers aan de kwaliteitsnormen voldeed. We drukten binnen een week na installatie kleine oplages – iets wat we nooit voor mogelijk hadden gehouden met een nieuwe machine.

De aanschaf van de Konica Minolta maakte onze Heidelberg niet overbodig, maar versterkte juist onze hele bedrijfsvoering. De Heidelberg verwerkt nog steeds de grote, omvangrijke opdrachten die ons bezighouden, terwijl de Konica Minolta de kleine verpakkingsaanvragen, die ooit een hoofdpijndossier waren, perfect afhandelt. Voeg daar de intuïtieve gebruikershandleiding aan toe die de trainingstijd halveerde en een installatiehandleiding die daadwerkelijk aan ons productieschema voldeed, en dit was geen 'leuke' aankoop, maar een must.

Nu kunnen we iedereen bedienen: van grote merken die 50.000 dozen nodig hebben tot lokale startups die er 200 testen. Die flexibiliteit? Dat is wat ons een voorsprong geeft in een markt waar klanten niet alleen prints willen, maar oplossingen op maat.